La soluzione completa per la simulazione e l'analisi della Pressocolata, Pressofusione.

Una collezione di applicativi integrati di semplice utilizzo per rendere più efficienti, produttivi stampi per pressocolata e pressofusione.

Software "Made in Italy" sviluppato da PIQ2, una società di Brescia composta da professionisti e ricercatori dell'Università di Brescia.

Castle Key

Castle Mind

- Castle Body

- Castle Run

Castle Key è un applicativo software di nuova generazione che permette di coniugare la teoria della pressocolata, e dei fenomeni fisici che la governano, con l'esperienza empirica derivante dalla pratica di fonderia.

I risultati numerici delle simulazioni sono valutati sulla base di regole di esperienza derivanti dalla pratica di fonderia e sono tradotti in un linguaggio comune facilmente interpretabile da chi conosce il processo sotto forma di avvisi di criticità, suggerimenti di modifiche al progetto o al processo.

In questa logica, Castle Key effettua una supervisione della fase di progettazione e conduzione dello stampo mettendo a disposizione dell'utente sia le conoscenze derivanti dalla teoria, formalizzate dai nostri ricercatori, che quelle derivanti dalla pratica, carpite a chi in fonderia o in ufficio tecnico ci vive da anni.

Il tutto viene effettuato con un'interfaccia utente essenziale ed estremamente semplice, che parla il linguaggio tecnico della fonderia sia nella fase di introduzione dei dati di input che in quella di visualizzazione dei risultati di output.

Tale impostazione permette l'utilizzo del software anche ad un utilizzatore poco esperto ed ha il notevole vantaggio di non necessitare di geometrie 3D del getto ma solo di pochi dati facilmente recuperabili.

Con la stessa filosofia di immediatezza è stato sviluppato il potente motore di calcolo che consente di ottenere i risultati in qualche secondo di elaborazione, e gestisce in tempo reale ogni modifica effettuata alla configurazione dello stampo.

Verificare ed ottimizzare la sezione degli attacchi di colata in funzione della tipologia di getto, delle richieste qualitative dello stesso e dei parametri di processo e materiali utilizzati.

Scegliere il diametro del pistone di iniezione ottimale per una determinata combinazione stampo/macchina.

Compilare automaticamente la scheda parametri macchina (corse, velocità e pressioni) ottimizzati da passare alla produzione come linea guida nell'impostazione macchina.

Determinare i parametri di input ottimali per effettuare, con software FEM, simulazioni di riempimento maggiormente affidabili e con tempi ridotti.

Castle Mind

Intelligenza pratica per la pressocolata.

Import diretto di file CAD nativi (Step, Parasolid, Iges, Solid Works, Solid Edge, Catia e molti altri).

Lettura diretta dei dati geometrici del getto (volumi, spessori, superfici).

Preparazione del modello in un minuto, tempo di calcolo un secondo.

Ottimizzazione degli stampi e delle loro prestazioni.

Suggerimenti pratici interattivi.

Avanzati modelli matematici coniugati con l’esperienza e il linguaggio della fonderia.

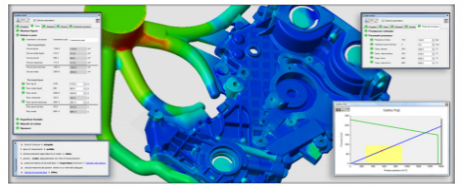

Castle Mind è basato su un concetto rivoluzionario nel mondo dei software di simulazione di processo: la coesistenza, all'interno di in un solo strumento, di avanzati modelli matematici di calcolo basati su leggi fisiche e dell'esperienza pratica di fonderia resa disponibile dal team di sviluppo e dai partner stampisti e fonditori che collaborano al progetto.

I risultati numerici delle simulazioni sono valutati sulla base di regole di esperienza derivanti dalla pratica di fonderia e sono tradotti in un linguaggio comune facilmente interpretabile da chi conosce il processo sotto forma di avvisi di criticità, suggerimenti di modifiche al progetto o al processo.

Il tutto viene effettuato con un'interfaccia utente essenziale ed estremamente semplice, che parla il linguaggio tecnico della fonderia sia nella fase di introduzione dei dati di input che in quella di visualizzazione dei risultati di output.

Tale impostazione permette l'utilizzo del software anche ad un utilizzatore poco esperto ed ha il notevole vantaggio della lettura diretta dei dati dal file 3D o in alternativa della semplice introduzione dei dati di massima se il progetto dello stampo/getto è ancora in una fase preliminare.

Non solo dunque il software è un sistema esperto che “apprende” le pratiche di progettazione e di fonderia dall’utente, ma anche l’utente aumenta e migliora la propria conoscenza delle leggi fisiche alla base del processo attraverso la relazione causa/effetto delle modifiche sui suggerimenti pratici.

Con la stessa filosofia di immediatezza è stato sviluppato il potente motore di calcolo che consente di ottenere i risultati in qualche secondo di elaborazione, e gestisce in tempo reale ogni modifica effettuata alla configurazione dello stampo.

Per gli stampisti Castle Mind è in grado di:

Ottimizzare le sezioni degli attacchi di colata in funzione della tipologia e della qualità del getto, del numero di figure, del materiale colato, e della macchina utilizzata

Prevedere il comportamento di uno stampo su una determinata macchina e verificarne la reciproca compatibilità mediante analisi del diagramma PQ²

Scegliere il diametro del pistone di iniezione ottimale per una determinata combinazione stampo/macchina.

Compilare automaticamente la scheda parametri macchina (corse, velocità e pressioni) ottimizzati da passare alla produzione come linea guida nell'impostazione macchina.

Per i fonditori Castle Mind è in grado di:

Determinare i parametri ottimali di stampaggio quali corse e velocità di prima, seconda fase e terza fase, pressioni di moltiplica, diametro contenitore, temperature di colata e dello stampo, massimizzando la qualità del getto e riducendo i tempi di setup dello stampo.

Migliorare la qualità del prodotto di fonderia, in termini di porosità e di finitura superficiale, sia in termini assoluti che di costanza e ripetibilità del processo

Ridurre tempi e costi di setup, campionatura e messa in macchina degli stampi, soprattutto attraverso la riduzione della necessità di effettuare interventi correttivi sugli attacchi di colata a seguito della prima campionatura.

Aumentare la durata degli stampi controllando le sollecitazioni termiche, meccaniche e chimiche agenti sullo stesso riducendo i fenomeni di usura e metallizzazione a carico degli inserti, nonché i fenomeni di sovraccarico meccanico.

Castle Mind è radicalmente innovativo perché:

Applica teorie scientifiche e matematiche estremamente avanzate parlando il linguaggio della fonderia.

Fornisce risultati praticamente in tempo reale, senza necessità di attendere ore o giorni.

Non solo mostra le criticità, ma le interpreta e suggerisce come risolverle.

Non simula un processo generico, ma prevede il funzionamento reale dello stampo specifico sulla macchina specifica.

Castle Body

La simulazione di nuova generazione specifica per la pressocolata di leghe di alluminio, zinco, magnesio e rame.

Import diretto di file CAD nativi (Step, Parasolid, Iges, Solid Works, Solid Edge, Catia e molti altri).

Preparazione del modello e input di calcolo in un minuto.

Calcolo in multiprocessore o cloud computing.

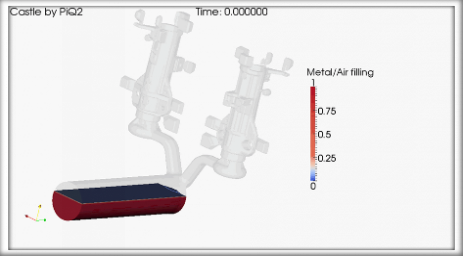

Flusso di metallo e aria simulati contemporaneamente.

Simulazione realistica del flusso del metallo che tiene conto dell’effetto del vuoto e delle tirate d’aria.

Modelli matematici complessi coniugati con l’esperienza e il linguaggio della fonderia.

Castle Body è basato su un concetto rivoluzionario nel mondo dei software di analisi del processo di pressocolata: la capacità di simulare contemporaneamente l’azione di un liquido (il metallo) e di un gas (l’aria) di cui uno incomprimibile e l’altro comprimibile con due densità molto diverse. Questa caratteristica consente di raggiungere livelli di accuratezza della simulazione mai raggiunti prima, incluse le possibilità di valutare le conseguenze della polverizzazione del metallo e di analizzare fisicamente gli effetti del vuoto e delle tirate d’aria.

Il potente motore di calcolo si abbina con un'interfaccia utente essenziale ed estremamente semplice, che parla il linguaggio tecnico della fonderia sia nella fase di introduzione dei dati di input che in quella di visualizzazione dei risultati di output. La simulazione si imposta in pochi minuti a partire da qualsiasi tipo di geometria e la mesh 3D viene calcolata tenendo conto automaticamente di aree in cui è necessario un maggior grado di dettaglio (es. gli attacchi di colata) e aree più grossolane (es. la materozza).

Il calcolo è suddiviso nativamente (e senza costi aggiuntivi) tra i diversi processori del computer ed è inoltre in grado di utilizzare altre risorse hardware presenti in rete attraverso il cloud computing. In termini pratici ciò si traduce in un notevole risparmio in tempo di calcolo che permette all’utente di ottenere più simulazioni comparative in tempi industrialmente ragionevoli.

L’applicativo Castle Body include l’interfaccia per componenti software open source e cioè potenzialmente installabili su tutti i computer dell’ufficio tecnico. I disegnatori sono dunque resi più autonomi nelle scelte e nelle verifiche di progetto e la simulazione del getto – oggi molto spesso confinata alla fine del progetto quando non vi sono più i margini di tempo per correggere eventuali errori – non è più un collo di bottiglia del flusso di lavoro legato alla disponibilità e alle capacità del singolo operatore.

Grazie all’integrazione con l’applicativo Castle Mind le condizioni di processo impostate dal simulatore sono le più realistiche possibili (inclusi i profili reali di velocità di iniezione) consentendo di ottenere una simulazione estremamente rappresentativa del processo reale. Simulare il processo con parametri e condizioni diverse da quelle reali è inutile e fuorviante.

Accanto alla visualizzazione tradizionale delle diverse variabili in gioco (velocità, pressioni, temperature etc.) Castle Body include alcuni output grafici innovativi, quali ad esempio la visualizzazione multifasica per macro e micro inglobamenti di aria, gli RX virtuali e il tracciamento del fronte freddo e degli ossidi. Il visualizzatore è free permettendo la libera condivisione dei risultati delle analisi sia all’interno dell’azienda sia con i clienti che possono accedere ai risultati senza la necessità della generazione di un report ad hoc.

Castle Body è radicalmente innovativo perché:

E' completamente integrato in un CAD 3D (core Parasolid).

Ha un’interfaccia intuitiva in linguaggio comune di fonderia.

L’ algoritmo di calcolo è nativo per multiprocessore.

La simulazione è estremamente accurata e tiene conto fisicamente dell’interazione tra metallo e aria.

Non simula un processo generico, ma prevede il funzionamento reale dello stampo specifico sulla macchina specifica.

Castle Run

La simulazione veloce dei canali di colata.

Import diretto di file CAD nativi (Step, Parasolid, Iges, Solid Works, Solid Edge, Catia e molti altri).

Validazione e ottimizzazione delle geometrie del sistema di colata.

Analisi degli spessori e dei raggi di raccordo.

Preparazione del modello e calcolo della simulazione in qualche minuto.

Visualizzazione intuitiva del flusso del metallo liquido nei canali per ridurre le turbolenze ed ottimizzarne le sezioni.

Verifica del corretto funzionamento dell’attacco di colata e dell’angolo di ingresso del metallo nella cavità dello stampo.

La progettazione del sistema di colata ha assunto nel tempo importanza crescente nell’ambito della progettazione degli stampi per pressocolata: rappresenta spesso l’unico grado di libertà concesso allo stampista all’interno del processo “disegno del pezzo- stampo-colata”. Lo stampista si trova infatti a dover suggerire soluzioni progettuali complesse per ottenere la buona colabilità di getti che presentano vincoli non modificabili di distribuzione degli spessori e molte volte anche di scelta delle presse su cui verranno prodotti.

Castle Run è uno strumento innovativo nell’ambito delle simulazioni per la pressocolata: veloce (tra preparazione del modello e calcolo sono richiesti solo alcuni minuti) e affidabile. Consente al progettista del sistema di colata di verificare la propria geometria senza dover per forza procedere alla simulazione dell’intero getto, studiando e validando più soluzioni alternative per raggiungere gli obbiettivi prefissati:

Dimensioni, ingombri e pesi il più possibile limitati;

Capacità di riempire lo stampo alla velocità richiesta e nei tempi richiesti;

Capacità di non inglobare aria;

Minimizzare le perdite di energia durante l’iniezione;

Garantire una facile estrazione del getto;

Massimizzare la tolleranza rispetto alle variabili tecnologiche (velocità di riempimento, temperatura del metallo e dello stampo, etc.)

In particolare Castle Run, attraverso la mappatura delle velocità e delle pressioni è in grado di identificare:

Le turbolenze del flusso, gli inglobamenti di aria, la perdita di energia per attrito e le contrazioni della vena fluida.

Le eccessive velocità raggiunte sull’attacco di colata che generano erosione dello stampo e conseguente metallizzazione.

Se il metallo passa attraverso tutta la sezione dell’attacco di colata oppure ci sono zone dell’attacco che “non lavorano”, così come sbilanciamenti di velocità tra i diversi attacchi.

la direzione dei vettori di ingresso del metallo nella cavità che consente di investigare quale sarà la direzione principale del flusso nello stampo per incanalarlo dove serve.

Attraverso semplici strumenti CAD di analisi e gestione dei raggi di raccordo consente di modificare in tempo reale il modello fino a raggiungere la geometria desiderata.